Кузнечное производство

Наше оборудование

Сортамент выпускаемой продукции:

О цехе:

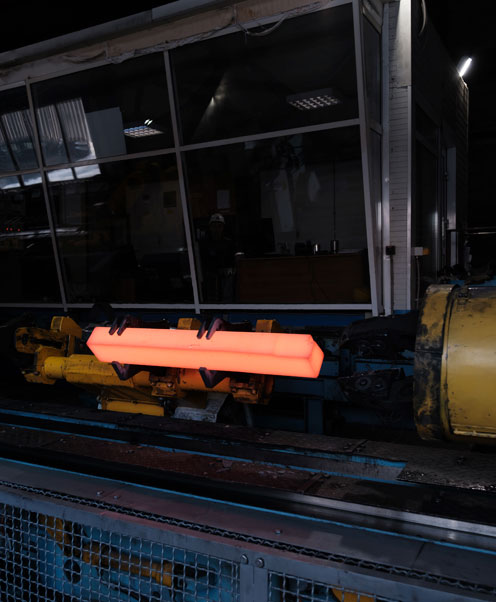

- В рамках программы технического развития и модернизации производства введена в эксплуатацию новая автоматизированная линия нагрева заготовок перед ковкой, включающая в себя установку индукционного нагрева EVA 750, 750 кВт (компании «АВР», Германия) и электрическуюнагревательную методическую печь с торцевой загрузкой и боковой выдачей заготовок, спроектированную нашими конструкторами специально для условий собственного производства. Благодаря такой организации нагрева подача заготовок в зону ковки возможна с двух сторон, что позволяет осуществлять нагрев наиболее рациональным способом, в соответствии с производственным заданием

- Высокий уровень автоматизации процесса ковки и благоприятные схемы деформации металла позволяют получать готовые поковки и передельные заготовки с высоким качеством

- Радиальная ковка предполагает безотходное производство, позволяющее получить изделия, заготовки, максимально приближенные по размерам к готовым изделиям, существенно сокращая расход материалов и как следствие – уменьшая их себестоимость

- Цех оснащен термическими средствами и адъюстажным оборудованием

-

Технические возможности радиально-ковочной машины SKK-14

Параметр Ед. изм. Размер Максимальный диаметр заготовки (геометрический) Ø мм 150 Максимальный диаметр исходной заготовки из инструментальной стали Ø мм <140 Максимальный исходный размер квадрата, прямоугольника (кромки закругленные) мм 100 Минимальный диаметр исходной заготовки Ø мм 50 Минимальный диаметр кованого прутка Ø мм 30 Максимальная длина исходной заготовки при горячей ковке прутков/труб мм 2500 Минимальная длина исходной заготовки при горячей ковке прутков/труб мм 550 Максимальная длина откованного прутка/трубы диаметром > 50 мм мм 6000 Максимальная длина откованного прутка диаметром в диапазоне 30-49 мм* мм 4000 Максимальная длина исходной заготовки при холодной ковке труб мм 5000 Максимальный вес заготовки кг 160 -

Характеристика откованных деталей (горячая ковка)

Изделие Характеристики Круг (пруток) Ø 30-130 мм Длина до 4000 мм (при Ø < 50 мм) Длина до 6000 мм (при Ø > 50 мм) Квадрат От 30 до 90 мм Длина до 4000 мм (размер < 50 мм) Длина до 6000 мм (размер > 50 мм) Шестигранник (размером под ключ) От 30 до 90 мм Прямоугольник (полоса) 20 Соотношение сторон до 1:6, предельные значения размеров поперечного сечения 20:120 или соответственно 20:70 Длина до 4000 мм Трубы гладкие Наружный Ø 45-130 мм Толщина стенки 7-20 мм Максимальный внутренний Ø 100 мм Минимальный внутренний Ø 28 мм Длина до 5000 мм при наружном Ø > 60 мм Длина до 4000 мм при наружном Ø < 45-60 мм Допуски (после горячей ковки): Действующие для стали не более ±1%, но минимально ±0,35 мм от наружного диаметра; не более ±0,5%, но минимально ±0,25 мм от внутреннего диаметра поковки. За исключением потери конца приблизительно 2х150 мм Примечание: полная проковка конца трубы может быть не всегда обеспечена по технологическим причинам (потеря конца заготовки с переходом) -

Характеристика исходных заготовок (горячая ковка, температура до 1250°С)

Изделие Характеристики Пруток катаный или кованый Круг Ø 50-140 мм, квадрат 40-100 мм (с закруглением кромок) Длина: 550-2500 мм Труба катаная или прессованная Наружный Ø 60-140 мм, толщина стенки 10-30 мм Длина: 550-2500 мм -

Характеристика откованных деталей (холодная ковка)

Изделие Характеристики Круг (пруток) Ø 30-70 мм Трубы Наружный Ø 30-90 мм, толщина стенки 5-20 мм Наружный Ø 30-50, минимальная толщина стенки 5 мм Наружный Ø 51-70, минимальная толщина стенки 7 мм Наружный Ø 71-90, минимальная толщина стенки 9 мм Длина прутков и труб до 4000 мм наружный Ø 30-50 мм Длина прутков и труб до 6000 мм наружный Ø > 50 мм Допуски (после холодной ковки): Не более ±0,35%, но минимально ±0,25 мм от наружного диаметра; не более ±0,1%, но минимально ±0,25 мм от внутреннего диаметра поковки (за исключением потери конца заготовки приблизительно 2х150 мм) Примечание: возможны ограничения геометрических передельных размеров, вызванные свойствами обрабатываемого материала, а также переделы, связанные с технологией ковки -

Характеристика исходных заготовок (холодная ковка)

Изделие Характеристики Пруток Круг Ø 40-80 мм Длина: 600-5000 мм Труба Наружный Ø 40-100 мм, стенка 8-20 мм, минимальный внутренний Ø 30 мм Длина: 600-5000 мм Прямолинейность заготовок: 1,5мм/м Допуск по диаметру: +/-0,5 мм Примечание: возможны ограничения геометрических передельных размеров, вызванные свойствами обрабатываемого материала, а также переделы, связанные с технологией ковки

-

Отличия радиальной и свободной ковки. Технологические возможности радиально-ковочной машины

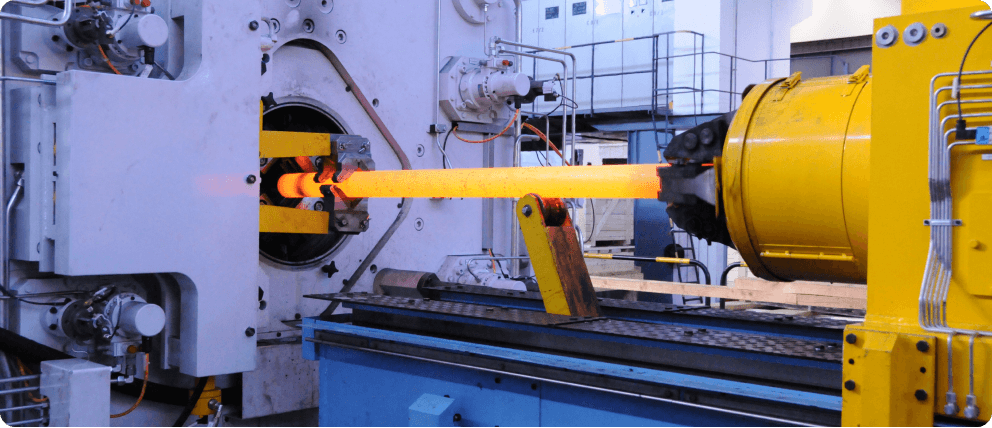

Само понятие радиальной ковки появилось относительно недавно – в конце 40-х годов ХХ века, когда австрийская машиностроительная фирма GFM разработала первую радиально-ковочную машину (РКМ). Ею была предложена принципиально новая схема расположения ковочных инструментов с применением электромеханического привода, который обеспечивал не только высокую точность и стабильность размеров поковок, но и большую частоту ударов бойков, а значит и большую производительность.

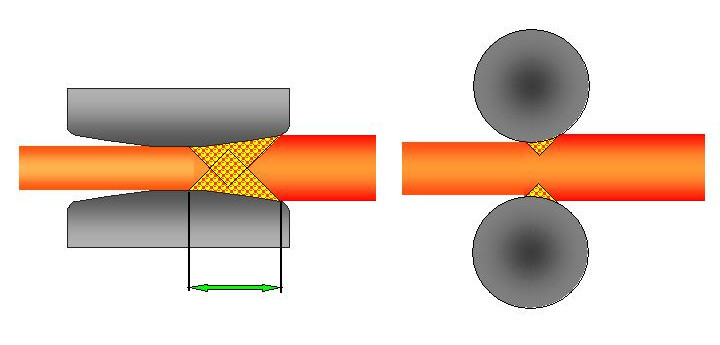

Важное технологическое преимущество радиальной ковки по сравнению со свободной заключается в инкрементальном, т.е. постепенно прирастающем множеством малых шагов обжатия одновременно четырьмя бойками, расположенными в одной плоскости.

-

Схема формообразования при радиальной ковке и свободной ковке

Движение всех бойков осуществляется синхронно в радиальном направлении к заготовке, которая вращается или не вращается вокруг своей оси. Инкрементальный шаг формоизменения соответствует синусоидальному процессу прессования, обусловленному высокоскоростным вращением эксцентриковых валов. Четырехбойковая компановка очага деформации предотвращает уширение материала, которое нельзя предотвратить, применяя только два бойка. При этом формируются напряжения сжатия, снижающие опасность возникновения трещин на поверхности и в центральной части поковки. Течение металла происходит прежде всего в продольном направлении. При этом поддерживается оптимальный температурный режим формообразования поковки. Тепловые потери обрабатываемого металла существенно компенсируются его разогревом от интенсивного воздействия 4-мя бойками.

Такая схема воздействия, например, на литую исходную заготовку улучшает дендритную структуру металла, устраняет дефекты и пористость, характерные для слитка. В это же время происходит перекристаллизация и уменьшение размеров зерна, что обеспечивает максимальный потенциал прочности материала с минимальным изменением свойств от детали к детали.

Радиальная ковка имеет существенные преимущества не только в сравнении со свободной ковкой, но и с процессом прокатки. Если представить продольные сечения по очагам деформации одинаковых заготовок, то можно заметить, что при радиальной ковке очаг деформации формируется на существенно большей поверхности контакта инструмента с заготовкой и охватывает её центральную зону. По сравнению с валком прокатного стана боёк РКМ имеет много большую длину контакта с заготовкой и поэтому её зона формоизменения существенно глубже, чем при прокатке.

-

Зона формоизменения заготовки при ковке и при прокатке

Это подтверждают практические результаты при ковке слитков, полученных на МНЛЗ и имеющих пористость центральной зоны, когда даже при малой степени укова (2-2,5) разбиваются литая структура и карбидная система, закрывается пористость. Если в прокатном стане каждая клеть может уменьшить заготовку в поперечном сечении с незначительным изменением размеров, то на радиально-ковочной машине размер поперечного сечения может быть уменьшен за один проход на 60 % и это гарантирует получение бездефектной по структуре металла продукции. Возможность реализации больших степеней обжатия за один проход – одно из преимуществ РКМ с механическим приводом бойков при жёсткой фиксации движения ползунов. Такой привод, в отличие от гидравлического, допускает смещение центра приложения нагрузки от центральной оси ползуна, если необходима большая протяжённость входного угла бойка. Всё сказанное выше относится к производству кованого полуфабриката из слитка: штанг круглого, квадратного, прямоугольного и шестигранного сечений.

-

Применение радиальной ковки

Ковочные машины GFM успешно применяются в производстве высококачественных, точных сплошных и полых поковок, близких профилю готовой детали, т.е. с минимальными припусками (горячая / полугорячая ковка) и даже без припуска (с чистовыми поверхностями), если ковка детали ведётся в холодном / упрочнённом состоянии. Всё это свидетельствует об универсальности и широких технологических возможностях радиально-ковочных машин.

Радиальная ковка на оправке обеспечивает снижение массы деталей, работающих при повышенных нагрузках. Многообразна сфера применения таких деталей, например, в основных узлах автомобиля, как-то: двигатель, коробка передач, приводные валы, рулевой механизм.

Формообразование деталей с чистовыми поверхностями без снятия стружки существенно улучшает качество материала самой детали, поэтому данная технология находит спрос и на предприятиях авиационной промышленности.

Радиально-ковочные машины удобны в переналадке и расширение области их применения не требует каких-либо конструктивных изменений в самой ковочной машине. Благодаря этому наши клиенты получат преимущество в том, что в большинстве случаев при переходе на новую поковку необходимо адаптировать только инструмент. Из трубных заготовок могут быть получены детали сложной геометрии, недостижимые на токарном станке, без ослабления или изменения конструкции самой детали.

-

Особенности горячей и холодной ковки

Радиальная ковка предлагает возможность выбора варианта ее применения с обеспечением оптимального уровня качества материала изделия: ХОЛОДНОЕ-ПОЛУГОРЯЧЕЕ-ГОРЯЧЕЕ пластическое формообразование.

Короткая продолжительность обработки при горячей ковке, благоприятный характер расположения волокон и повышенное качество поверхности – все эти факторы формируют значительный потенциал для экономии материала и уменьшения веса изделия, а также для использования более дешевых материалов.

Горячая ковка полых деталей переменного диаметра методом высадки позволяет не удалять материал резцом, а получить путем пластической деформации. Как следствие, значительно возрастает коэффициент использования металла.

Основной критерий для процесса формообразования на SKK – высокое качество продукта с хорошей воспроизводимостью. SKK–14 – это универсальная радиально-ковочная машина, предназначенная для получения сплошных и полых поковок в горячем или холодном состоянии.

Качество продукции при ковке заготовок в холодном состоянии обеспечивается техническими характеристиками радиально-ковочной машины и точностью юстировки инструмента, а при ковке в горячем состоянии еще и качеством нагрева исходной заготовки. Нагретая заготовка должна иметь на выходе равномерную температуру и в сечении и по длине. Это условие гарантирует точность геометрических параметров поковки, качественную проработку структуры материала, отсутствие внутренних и поверхностных дефектов. При ковке высоколегированных сталей или специальных сплавов на основе никеля, титана, циркония допускаемый перепад температуры нагрева заготовки перед ковкой не более 30ºС.

Гарантии качества продукции: