В статье приведена техническая характеристика, описаны устройство и принцип работы ковочного блока радиально-ковочной машины (РКМ) SKK-14 фирмы GFM, установленной на производственных площадях научно-производственного предприятия «Метчив» (г. Челябинск).

Авторы: С.И. Закарлюкин, Е.А. Закарлюкина, Г.И. Коваль

-

Источник публикации: Вестник ЮУрГУ. Серия «Металлургия». Поступила в редакцию 14 февраля 2014 г.

Показаны варианты оснащения РКМ высокопроизводительными средствами качественного нагрева заготовок с применением индукционных нагревателей и методической электрической печи, а также средствами механизированного транспортирования заготовок и готовых поковок.

С целью производства сплошных и полых сортовых профилей постоянного и переменного по длине сечения из специальных сталей путем горячей и холодной пластической деформации ООО НПП «Метчив» (г. Челябинск) в 2012 г. ввела в эксплуатацию автоматизированный ковочный комплекс с радиально-ковочной машиной SKK-14 австрийской фирмы GFM, имеющей следующие основные технические характеристики [1].

| Параметр | Значение |

| Максимальный диаметр заготовки (геометрический), мм | 150 |

| Максимальный диаметр исходной заготовки из инструментальной стали, мм | 150 |

| Максимальный исходный размер квадрата, прямоугольника с закругленными кромками, мм | 115 |

| Минимальный диаметр исходной заготовки, мм | 50 |

| Минимальный диаметр готовой поковки, мм | 30 |

| Диаметр исходной трубы-гильзы при горячей ковке, мм | 60…140 |

| Толщина стенки трубы-гильзы при горячей ковке, мм | 10…30 |

| Диаметр готовых труб при горячей ковке, мм | 45…130 |

| Толщина стенки готовых труб при горячей ковке, мм | 7…20 |

| Максимальный внутренний диаметр готовых труб при горячей ковке, мм | 100 |

| Минимальный внутренний диаметр готовых труб при горячей ковке, мм | 28 |

| Диаметр исходной трубы-гильзы при холодной ковке, мм | 40…100 |

| Толщина стенки трубы-гильзы при холодной ковке, мм | 8…20 |

| Диаметр готовых труб при холодной ковке, мм | 30…90 |

| Минимальная толщина стенки готовых труб при холодной ковке, мм | 5…7 |

| Максимальная длина исходной заготовки при горячей ковке прутков/труб, мм | 2500 |

| Минимальная длина исходной заготовки при горячей ковке прутков/труб, мм | 450 |

| Максимальная длина откованного прутка/трубы диаметром более 50мм, мм | 6000 |

| Максимальная длина откованного прутка/трубы диаметром 30…49мм, мм | 5000 |

| Максимальное усилие ковки, кН | 2000 |

| Число ходов бойков в минуту | 800 |

| Число бойков, шт | 4 |

| Ход бойка, мм | 10 |

| Диапазон радиальной регулировки бойка, мм | 90 |

| Мощность привода ковочного блока, кВт | 200 |

| Число зажимных головок-манипуляторов, шт | 2 |

| Скорость перемещения зажимной головки манипулятора, мм/с | 5…500 |

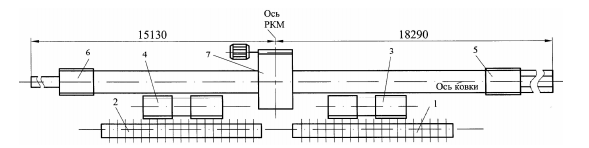

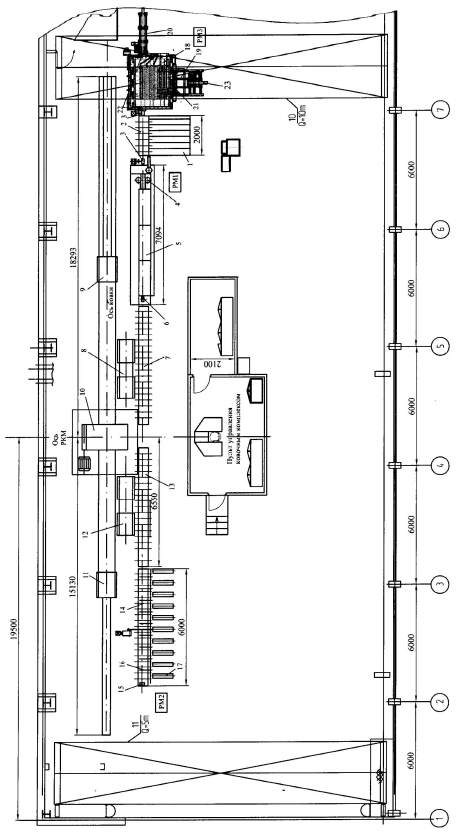

В состав ковочного комплекса, поставляемого фирмой GFM, входят (рис. 1) подводящий 1 и отводящий 2 рольганги, поворотные устройства 3 и 4, манипуляторы 5 и 6, ковочный блок 7, а также системы электро-, гидропневмопривода, охлаждения и управления.

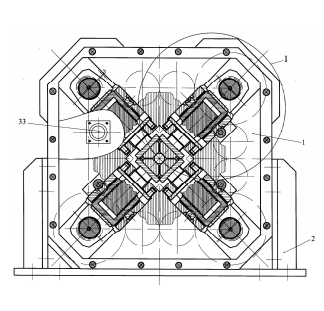

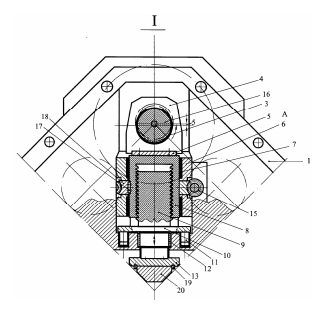

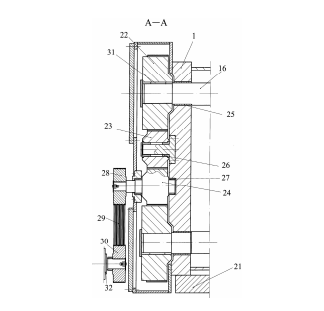

Ковочный блок (рис. 2–5) включает в себя замкнутую станину 1, устанавливаемую через раму 2 на фундамент, в которой смонтировано четыре ковочных узла (см. рис. 3). Каждый ковочный узел имеет в своем составе кулисный камень 4 с посаженным в нем подшипником скольжения 3 и соединенной с ним опорной подшипниковой плитой 5. На опорную подшипниковую плиту 5 опирается гайка-ползун 8 с внутренней упорной трапецеидальной резьбой. Гайка-ползун 8 установлена в двух направляющих втулках 7. На ее наружную поверхность через шпонку 17 посажено зубчатое червячное колесо 18. В зацеплении с ним находится червяк 15. Гайка-ползун 8 внутренней трапецеидальной резьбой связана с винтом-ползуном 9, который фланцем 10 опирается на гидроцилиндры 11 обратного хода. Гидроцилиндры 11 обратного хода обеспечивают отсутствие зазоров в трапецеидальном резьбовом соединении гайкиползуна 8 и винта-ползуна 9, а также между опорной подшипниковой плитой 5 и гайкой-ползуном 8.

Рис.1 Ковочный комплекс, поставляемый фирмой GFM

Рис.2 Ковочный блок радиально-ковочной SKK-14, разрез по ковочным узлам

Рис.3 Ковочный узел

Рис.4 Схема привода ковочных узлов

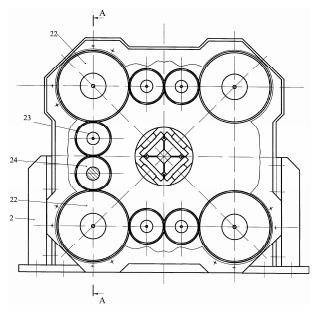

Рис.5 Разрез по приводу ковочных узлов

Винт-ползун 9 имеет переднюю направляющую опорную бронзовую втулку 12. На переднем конце винта-ползуна 9 смонтирована подбойковая плита 13, к которой крепится боек 20 и направляющие планки 19 бойков.

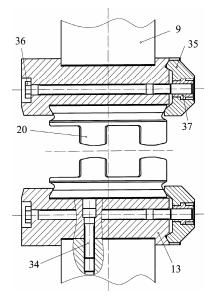

Крепление к винту-ползуну 9 подбойковой плиты 13 (рис. 6) выполняется с помощью винтов 34. Фиксация бойков 20 к подбойковой плите 13 осуществляется фасонными крышками 35, болтами 36 и гайками 37.

Рис. 6. Схема крепления бойков и подбоечных плит к приводным ползунам эксцентрикового механизма

Привод возвратно-поступательного перемещения ковочных узлов осуществляется от эксцентриковых валов 16 (см. рис. 3, 4), имеющих эксцентриситет равный 5 мм. Синхронизированный привод вращения эксцентриковых валов выполняется от электродвигателя 32 (см. рис. 5) через ременную передачу 28, 29, 30, промежуточные шестерни 23, 24 и зубчатые колеса 22. Зубчатые колеса 22 через зажимные элементы 31 закреплены на эксцентриковых валах 16. Все указанные шестерни через подшипники 25, 26 и 27 установлены в замкнутой станине 1, воспринимающей усилие ковки.

Регулирование зазора между бойками как в паузах между обжатиями, так и в процессе ковки осуществляется с помощью гидромоторов 33 (см. рис. 2), которые через червячные передачи 15, 18 (см. рис. 3) и систему гайка-ползун 8 – винтползун 9 с упорной трапецеидальной резьбой перемещают подбойковые плиты 13 с бойками 20.

Ковочный комплекс с радиально-ковочной машиной установлен в производственном цехе ООО НТПП «Метчив».

С целью максимального использования технологических возможностей радиально-ковочной машины разработаны проекты оснащения ковочного комплекса следующими участками: подачи исходных заготовок, индукционных нагревателей, методической электрической нагревательный печи и приема готовых поковок.

На рис. 7, 8 представлены технологические схемы ковочного комплекса с различными вариантами размещения указанных участков.

Участок подачи заготовок включает приемное устройство 1, приемный рольганг 2, трайбаппарат 3. Приемное устройство 1 обеспечивает удержание пачки заготовок, подаваемой мостовым краном, и поштучную их передачу на приемный рольганг 2 с укладкой заготовок на указанный рольганг вдоль направления их перемещения к участку индукционных нагревателей.

Участок индукционных нагревателей включает устройство подачи заготовок 4, собственно индукционные нагреватели 5 и устройство извлечения заготовок 6 для передачи их на рольганг 7.

Техническая характеристика индукционных нагревателей:

| Параметр | Значение |

| Температура нагрева, °С | 1000…1250 |

| Максимальная производительность, т/ч | 1 |

| Диаметры нагреваемых заготовок, мм | 30…155 |

В состав оборудования участка электрической нагревательной печи входит собственно печь 18 с торцевой задачей и боковой выдачей, загрузочная решетка 19, реечный толкатель 23, реечный выталкиватель 20, заслонка окна загрузки 21, заслонки окон выгрузки 22.

Техническая характеристика электрической нагревательной печи:

| Параметр | Значение |

| Диаметр нагреваемых заготовок, мм | 50…150 |

| Длина заготовок, м | 0,55…1,5 |

| Тип печи | проходная толкательная с боковой выдачей заготовок |

| Способ отопления | электронагреватели, расположенные на своде и поде печи |

| Тип нагревателя | проволочный зигзаг из проволоки 6,3 мм сплава Х23Ю5Т |

| Площадь пода печи, м2 | 2 |

| Регулирование температурного режима печи | автоматическое по заданию |

| Темп выдачи заготовок | 15 мин для заготовок Ø150 мм, 3 мин для заготовок Ø50 мм |

| Число зон регулирования | 2 |

| Температура нагрева заготовок, °С | до 1250 |

| Максимальная температура нагревателей, °С | 1350 |

Технологический процесс с применением разработанных вариантов размещения оборудования ковочного комплекса осуществляется следующим образом.

Согласно рис. 7 в зависимости от размеров исходных заготовок, марки их материала нагрев производится в электрической нагревательной печи или в индукционных нагревателях.

Рис.7 План размещения оборудования ковочного комплекса (вариант 1)

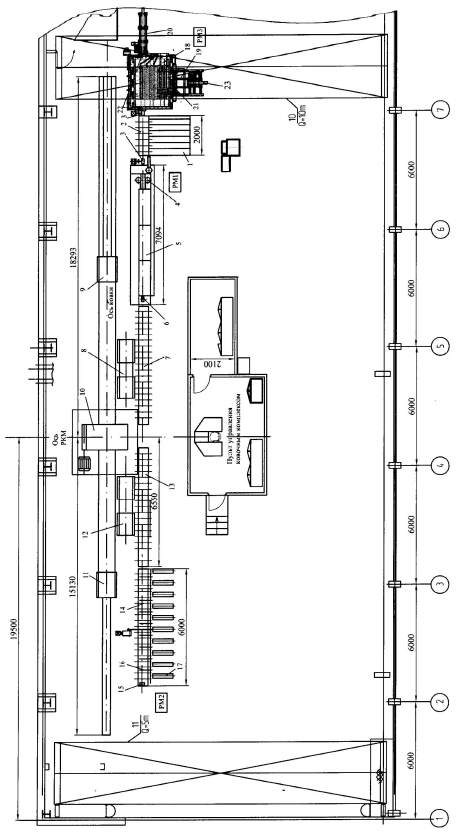

Рис.8 План размещения оборудования ковочного комплекса (вариант 2)

В первом случае заготовки подаются пачками на загрузочную решетку 19 с помощью мостового крана и раскладываются на ней вручную. После подъема заслонки 21 заготовки перемещаются реечным толкателем 23 в нагревательную печь 18. Выдача нагретых заготовок из печи осуществляется поштучно выталкивателем 20 при открытии заслонок 22. Далее заготовки приемным рольгангом 2, трайбаппаратом 3 транспортируются к рольгангу 7. При этом индукционные нагреватели 5 демонтируются и на их место устанавливается специальный съемный приводной рольганг (на рисунке не показано).

В дальнейшем технологический процесс обеспечивается последовательно оборудованием поставки фирмы GFM: рольгангом 7, поворотным устройством 8, манипулятором 9, ковочным блоком 10, манипулятором 11, поворотным устройством 12 и рольгангом 13.

Готовая поковка рольгангом 13 передается на участок приема заготовок с транспортным рольгангом 14, стационарным упором 15, сбрасывателем 16 и карманами 17. Уборка заготовок из карманов 17 осуществляется с помощью мостового крана.

Во втором случае при применении для нагрева заготовок индукционных нагревателей 5 заготовки со склада с помощью мостового крана пачками поступают к приемному устройству 1, откуда поштучно передаются на приемный рольганг 2. Приемным рольгангом 2 заготовки транспортируются через ролики трайбаппарата 3 к устройству подачи заготовок 4. Роликами трайбаппарата 3 заготовка зажимается и принудительно задается между роликами устройства подачи заготовок 4. Дальнейший режим перемещения и нагрева заготовки обеспечивают механизмы индукционного нагревательного комплекса 4, 5, 6. Подача следующей заготовки с приемного устройства 1 на приемный рольганг 2 осуществляется после задачи заднего конца предыдущей заготовки в индукционные нагреватели 5.

После нагрева заготовки устройством извлечения заготовок 6 передаются на рольганг 7. Далее технологический процесс аналогичен описанному выше.

Согласно рис. 8 участок индукционных нагревателей и участок электрической нагревательный печи размещены с разных сторон технологической линии.

В этом случае при применении для нагрева заготовок индукционных нагревателей осуществление технологического процесса аналогично варианту, показанному на рис. 7.

При применении для нагрева заготовок электрической нагревательной печи технологический процесс загрузки и выгрузки заготовок из печи аналогичен описанному выше согласно рис. 7. Только транспортировка горячих заготовок к ковочному блоку осуществляется последовательно рольгангами 14 и 13 при подаче заготовок на линию ковки поворотным устройством 12 и выдаче готовых поковок поворотным устройством 8 на рольганг 7. Транспортировка готовых поковок к карманам 17 производится последовательно рольгангами 7, 13 и 14. При такой технологической схеме из-за пересечения грузопотоков следует строго увязывать время выдачи заготовки из методической электрической нагревательной печи 18 и транспортировки готовых поковок к карманам 17.

Применение радиально-ковочной машины SKK-14 фирмы GFM при оснащении ее высокопроизводительными средствами качественного нагрева и механизмами для выполнения вспомогательных операций позволит организовать современное производство машиностроительных заготовок из специальных сплавов черных и цветных металлов.