В статье изложены основные результаты исследований по разработке и исследованию опытной технологии радиальной ковки труб редуцированием и на оправке с использованием радиально-ковочной машины (РКМ) SKK-14 австрийской фирмы GFM.

Авторы: С.И. Закарлюкин, Г.И. Коваль

-

Источник публикации: Журнал «Вестник Южно-Уральского государственного университета. Серия „Металлургия“ Том 15, № 2 (2015)

При выполнении работы использованы материалы фирмы GFM, переданные ООО НПП «МЕТЧИВ» в качестве технической документации к поставленной (РКМ) SKK-14, а также результаты опубликованных экспериментальных и теоретических исследований по получению труб путем прокатки и радиальной ковки.

Приведены технические характеристики, технологические возможности, описаны особенности устройства и принципа работы механизмов радиально-ковочной машины (РКМ) SKK-14 ООО НПП «МЕТЧИВ» при горячей и холодной ковке труб без оправки путем редуцирования и на оправке.

Представлены основные известные рекомендации по режимам обжатий, параметрам инструмента и требованиям к нему, касающиеся конусности оправки, смазки оправок и внутренней поверхности труб перед деформацией.

Описаны результаты освоения опытных технологий редуцирования труб без оправки, а также горячей и холодной ковке труб на оправке. Даны рекомендации по совершенствованию инструмента, оснастки, смазки и технологических режимов ковки.

Опыт освоения ковки бесшовных труб на РКМ SKK-14 используется при разработке и практической реализации технологических схем их производства, включающих сочетание процессов получения гильз путем прошивки сплошных заготовок пластической деформацией или сверлением путем удаления стружки, горячего и холодного редуцирования без оправки, горячей и холодной ковки на оправке.

Отмечены перспективные области применения РКМ SKK-14 при ковке труб, связанные с малотоннажным производством труб специального назначения, имеющих постоянные и переменные наружные и внутренние диаметры по длине из малопластичных, труднодеформируемых сплавов черных и цветных металлов.

На радиально-ковочной машине (РКМ) SKK-14 австрийской фирмы GFM [1], наряду с производством сортовых заготовок [2, 3] из специальных марок сталей и сплавов, проведен комплекс опытных работ по освоению ковки труб путем холодного и горячего редуцирования без оправки, а также холодной и горячей ковки труб на оправке.

В качестве исходных заготовок использованы стандартные бесшовные трубы, а также заготовки гильзы, полученные прошивкой сплошных круглых профилей на стане поперечно-винтовой прокатки и сверлением отверстий на токарных станках. Марки материалов труб и гильз – стали 12Х18Н10Т, 10Х23Н18, 08Х18Н6Г10С, ХН45Ю и 29НК-ВИ.

Редуцирование труб без оправки осуществлялось применением приспособлений и инструментов, используемых при ковке сплошных профилей [1].

Для горячей и холодной ковки труб на оправках РКМ SKK-14 оснащена специальным оборудованием, инструментом и приспособлениями.

Согласно технической характеристике [4] РКМ SKK-14 позволяет получать горячей ковкой трубы со следующими параметрами.

Исходные гильзы-трубы:

- Ø60–140 мм со стенкой 10–30 мм;

- длина 550–2500 мм

Параметры готовых труб:

- Ø45–130 мм;

- толщина стенки 7–20 мм;

- максимальный внутренний Ø100 мм;

- минимальный внутренний Ø28 мм;

- длина до 5000 мм при наружном диаметре более 60 мм;

- длина до 4000 мм при наружном диаметре 45–60 мм

Допуски минимальные на наружный и внутренний диаметры трубы ±0,25 мм (за исключением 150 мм концов трубы).

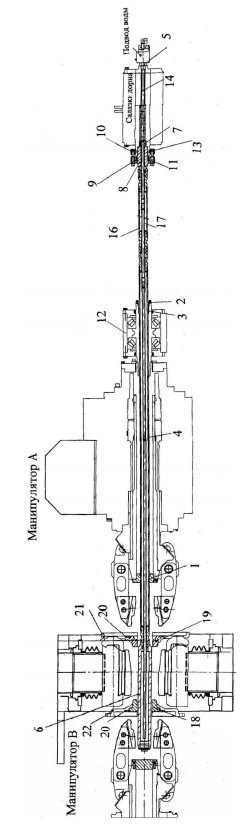

При горячей ковке труб используются специальные инструменты и приспособления, монтируемые в манипуляторе А (рис. 1). В полости зажимной головки манипулятора А через направляющие втулки 1 и 3 устанавливается полая штанга 4 с резьбовыми муфтами на ее концах вместе со смонтированной внутри трубкой подачи воды 5.

Рис.1 Схема установки инструмента и приспособлений для горячей ковки труб

К муфте переднего конца полой штанги 4 резьбовым соединением присоединяется дорн 6. Имеющиеся на РММ подвижные салазки дорна и смонтированный на них корпус подвода воды соединяются с полой штангой 4 и трубкой подачи воды 5. Во внутренней полости салазок устанавливается втулка-трубка 7 подачи воды. На нее насаживается корпус 8, который соединен с корпусом салазок дорна с помощью фланцев 9, 10, двух разъемных колец 11, 13 и винтов.

В полость корпуса салазок дорна вводится трубка 14, соединенная герметично с втулкой-трубкой 7 и фиксирующаяся полым стопорным винтом 15, с наружной резьбой которого соединен корпус подвода воды. Полая штанга 4 соединяется с помощью промежуточной полой штанги 16 с резьбовыми муфтами на концах с корпусом 8. Трубка подачи воды 5 соединяется с помощью промежуточной трубки 17 резьбой с втулкой-трубкой 7.

В ковочном блоке при горячей ковке труб устанавливаются бойки 23, направляющие втулки 18, 19, фиксируемые на станине с помощью крышек 20, 21, 22.

Работа ковочного комплекса при горячей ковке труб осуществляется следующим образом.

Зажимная головка манипулятора А и салазки дорна устанавливаются в крайнее правое положение. При этом дорн 6 введен внутрь между губками манипулятора А. На рис. 1 показано крайнее ближнее к ковочному блоку положение манипуляторов А, В и дорна 6.

Далее зажимная головка манипулятора А синхронно с дорном 6 перемещаются в сторону ковочного блока и останавливаются на расстоянии от него, достаточном для размещения между ковочным блоком и губками манипулятора с дорном 6 исходной гильзы-трубы.

С помощью поворотного устройства гильза-труба с подводящего рольганга передается на ось ковки (на рисунке не показано). Манипулятор А синхронно с дорном 6 перемещаются в сторону ковочного блока до входа заднего конца гильзы-трубы между губками манипулятора. При этом дорн 6 входит в полость трубы-гильзы. Губки зажимной головки манипулятора А зажимают гильзу-трубу. Манипулятором А гильза-труба синхронно с дорном 6 подводится к бойкам ковочного блока, не доходя до зоны деформации.

Затем механизмом перемещения дорна сам дорн 6 перемещается в заданное положение (крайнее левое положение), например, как показано на рис. 1.

Манипулятор В подводится к бойкам ковочного блока в положение, показанное на рис. 1.

Далее начинается процесс ковки. Гильза-труба в заданном технологическом режиме подачи и поворота синхронно подается в бойки губками зажимной головки манипулятора А, деформируется и вводится между губками зажимной головки манипулятора В. Последние зажимают передний конец готовой трубы и синхронно с губками зажимной головки А перемещают и поворачивают трубу при ее деформации в заданном технологическом режиме.

Во время деформации с целью снижения силы трения между внутренней поверхностью трубы и дорном возможно применение операции непрерывного перемещения дорна вправо с помощью механизма перемещения дорна 6, смонтированного в каретке 12. Скорость перемещения дорна 6 не должна превышать соотношение между длиной рабочей поверхности дорна и временем ковки трубы.

После подхода губок зажимной головки манипулятора А в ближнее к бойкам положение губки разжимаются, манипулятор А останавливается, продолжая осуществлять вращение. Подача и поворот трубы производятся манипулятором В до окончания деформации всей длины трубы.

Готовая труба манипулятором В отводится от бойков ковочного блока и поворотным устройством перемещается на приемный рольганг.

После окончания ковки дорн 6 механизмом его перемещения вводится между губками зажимной головки в полость манипулятора А. Манипулятор А синхронно с дорном 6 перемещается в исходное положение.

Согласно технической характеристике [4] РКМ SKK-14 предназначена также для холодной ковки гильз-труб со следующими параметрами.

Исходные гильзы-трубы:

- Ø40–100 мм со стенкой 8–20 мм;

- прямолинейность 1,5 мм/м;

- допуск по диаметру ±0,5 мм;

- длина 600–5000 мм

Параметры готовых труб:

- Ø30–90 мм;

- длина до 4000 мм;

- минимальная толщина стенки:

- 5 мм при наружном диаметре Ø30–50 мм;

- 7 мм при наружном Ø51–70 мм;

- 9 мм при наружном 71–90 мм

Допуски минимальные на наружный и внутренний диаметры трубы ±0,25 мм (за исключением 150 мм концов трубы).

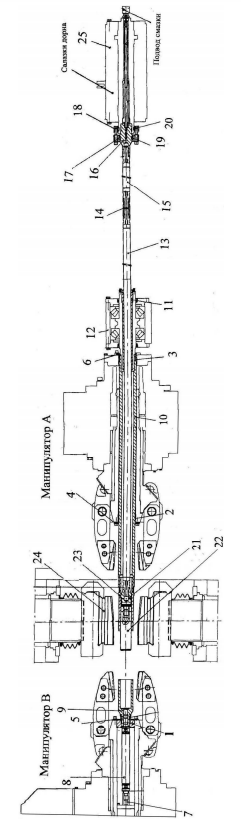

При холодной ковке труб также используются специальные инструменты и приспособления, которые монтируются на манипуляторах А и В (рис. 2).

В выдвинутый шток 7 гидроцилиндра манипулятора В вкручивается шток 8, который также соединяется резьбовым соединением с пушером-упором 9. После этого шток 7 возвращается в прежнее положение, показанное на рис. 2.

В полость манипулятора А через втулки 2 и 3 вводится труба-толкатель 10, которая соединяется резьбовым соединением с удлиненной втулкой 11 каретки 12. Далее в полость трубы-толкателя 10 вводится штанга 13, соединяющаяся муфтой 14 с дополнительной штангой 15, которая в свою очередь вкручивается в опорную головку 16. Опорная головка 16 соединяется с корпусом салазок дорна с помощью фланцев 17, 18, двух разъемных колец 19, 20 и винтов. С противоположной стороны к штанге 13 крепится винтовым соединением адаптор 21, к нему также винтовым соединением крепится оправка 22. В трубу-толкатель 10 вкручивается пушер-толкатель 23. В ковочном блоке устанавливаются бойки 24.

Рис.2 Схема установки инструмента и приспособлений для холодной ковки труб

Работа ковочного комплекса при холодной ковке труб осуществляется следующим образом.

Зажимная головка манипулятора А отводится от ковочного блока на расстояние, достаточное для размещения между ковочным блоком и губками манипулятора исходной гильзы-трубы. При этом пушер-толкатель 23 вместе с оправкой 22 и адаптором 21 с помощью штанг 13, 15 механизмами перестановки дорна и каретки 12 вводятся внутрь зажимной головки А.

Далее с помощью поворотного устройства гильза-труба с подводящего рольганга передается на ось ковки. Манипулятор А синхронно вместе с пушером-толкателем 23, оправкой 22 перемещаются в сторону ковочного блока до входа заднего конца гильзы-трубы между губками манипулятора до упора его в торец пушера-толкателя 23. Губки зажимной головки манипулятора А зажимают гильзу-трубу. Манипулятором А гильза-труба синхронно с пушером-толкателем 23 и оправкой 22 подводится к бойкам 24 ковочного блока, не доходя до зоны деформации.

Затем механизмом перестановки дорна оправка 22 перемещается в заданное положение, например, как показано на рис. 2. Это положение определяется требуемым внутренним диаметром готовой трубы.

Манипулятор В подводится к бойкам 24 ковочного блока в положение, показанное на рис. 2. С помощью гидроцилиндра штоки 7, 8 и пушерупор 9 заводится на оправку 22 до положения, соответствующего началу зоны деформации гильзы-трубы бойками 24.

Далее начинается процесс ковки. Гильза-труба в заданном технологическом режиме подачи и поворота синхронно подается в бойки 24 губками зажимной головки манипулятора А и пушером-толкателем 23. При этом передний конец трубы-гильзы, а после получения из нее готовой трубы и ее передний конец упираются в торец пушера-упора 9, создавая осевое усилие в деформируемой трубе. Величина осевого усилия задается гидроцилиндром со штоком 7. После схода пушера-упора 9 с оправки 22 он с помощью гидроцилиндра со штоком 7 вводится в полость манипулятора В.

При дальнейшей ковке передний коней готовой трубы входит между губками зажимной головки манипулятора В, они зажимают передний конец готовой трубы и синхронно с губками зажимной головки манипулятора А перемещают и поворачивают трубу при ее деформации в заданном технологическом режиме.

После подхода губок зажимной головки манипулятора А в ближнее к бойкам положение губки разжимаются, манипулятор А останавливается, продолжая осуществлять вращение, пушер-толкатель 23 с помощью каретки 12 и манипулятор В продолжают подачу и поворот гильзы-трубы в прежнем технологическом режиме. Ковка продолжается до перемещения пушера-толкателя 23 в крайнее левое положение, показанное на рис. 2.

После окончания ковки бойки 24 разводятся, оправка 22 механизмом перестановки дорна и пушер-толкатель 23 кареткой 12 синхронно вводятся между губками в полость манипулятора А.

Готовая труба манипулятором В отводится от бойков ковочного блока и поворотным устройством перемещается на приемный рольганг.

Учитывая отсутствие в технической документации на РКМ SKK-14 [4], переданной поставщиком оборудования – фирмой GFM, комплексных технологических материалов по ковке труб, разработка опытных технологий основывалась на анализе известных рекомендаций по технологии производства труб на трубопрокатных станах и радиально-ковочных машинах.

При разработке опытной технологии ковки труб без оправки (редуцирование) использовались следующие рекомендации.

Процесс редуцирования рационально применять при соотношении наружного диаметра трубы к толщине ее стенки D0/t0 ≤ 35, когда основная задача – изменение наружного размеров труб при отсутствии требований к их внутреннему диаметру [5]. При этом устойчивость трубы без образования поперечных складок обеспечивается при отношении толщины стенки к наружному диаметру t0/D0 ≤ (0,025…0,03). При редуцировании труб с отношением t0/D0 < 0,1 на трубопрокатных станах при отсутствии натяжения всегда происходит увеличение толщины стенки, а при t0/D0 > 0,35 – уменьшение [6]. Также в данной работе приводится ряд зависимостей для расчета изменения стенки трубы при редуцировании. При редуцировании труб радиальной ковкой толщина стенки увеличивается в зависимости от относительного обжатия по диаметру [7].

С учетом этих рекомендаций проведены опытные работы по редуцированию труб из нержавеющей марки стали 12Х18Н10Т путем радиальной ковки по схемам:

- D0 = 152 мм, t0 = 10 мм → Dр = 130 мм, tр ≈ 11 мм;

- D0 = 152 мм, t0 = 8 мм → Dр = 140 мм, tр ≈ 8,5 мм;

- D0 = 152 мм, t0 = 8 мм → Dр = 135 мм, tр ≈ 8,7, мм,

где tр – толщина стенки трубы после редуцирования; Dр – наружный диаметр трубы после редуцирования, которые показали, что рекомендации исследований [5–7], учитывая существующие достаточно широкие допуски на толщину стенки труб бесшовных горячедеформированных по ГОСТ 9940–81, можно использовать при переделе радиальной ковки одного сортамента труб на другой с утолщением их стенки.

При этом внутренняя поверхность полученных после редуцирования труб практически не отличается от внутренней поверхности исходных заготовок (труб).

При разработке опытных технологий горячей ковки труб на оправке использовались следующие рекомендации.

Рабочая поверхность оправки должна иметь уклон от 1/100 до 1,5/100 (α= 0,3–0,4°град.), что существенно снижает опасность закова оправки в поковке [8].

При формировании путем радиальной ковки на неподвижной оправке внутренней поверхности трубы с минимальным (не более 0,1 мм) слоем окалины для предотвращения налипания металла на оправку рабочая поверхность ее должна иметь защитное покрытие толщиной 40–60 мкм. Для такого покрытия рекомендуется использовать порошковый материал ВК-9с, который целесообразно наносить детонационным методом [9].

На цилиндрические оправки непрерывных трубопрокатных станов рекомендуется нанесение хромового покрытия толщиной 0,4–0,6 мм [6].

Целесообразно применять оправку сборной конструкции, состоящей из центрального стержня радиатора и напрессованной на него гильзы из жаропрочной стали. Охлаждающая вода по внутренней полости гильзы подается по винтовым каналам радиатора, выполненным в виде четырехзаходной трапецеидальной резьбы. Для формообразования толстостенных поковок (отношение толщины стенки к наружному диаметру трубы равно 0,2) можно использовать бойки с плоской рабочей поверхностью, которые по сравнению с вырезными и радиусными бойками меньше влияют на плотность посадки поковки на оправку и проще в изготовлении [9].

Ковка полых заготовок на водоохлаждаемой оправке, нагретых в пламенных печах, проходит нормально. Ковка полых заготовок, нагретых в индукционных печах или малоокислительных печах, затруднена или даже невозможна из-за схватывания металла заготовки с оправкой. Это приводит к увеличению усилия деформирования, рывкам или даже закову оправок. Проблема решается путем нанесения на оправку жаропрочного слоя, например, карбида вольфрама методом детонационного газового напыления [5, 9].

На трубных автоматических станах для уменьшения коэффициента трения между трубой и оправкой внутрь трубы перед прокаткой вручную забрасывают смазку – поваренную соль или смесь поваренной соли и графита [6]. Расплав поваренной соли является технологической смазкой [10].

На трубный автоматических станах для смазки применяют смесь графита с бурой [10]. Это натриевая соль тетраборной кислоты – Na2B4O7, которая около 880 °С расплавляется в жаростойкую бесцветную стекловидную массу [11].

В качестве технологической смазки оправок непрерывных станов применяется графитосодержащая смазка ДДП-2 щвейцарской фирмы «Лонза» в сочетании с вдуваемым внутрь трубы сжатым азотом антиокислительным порошком Сидеокс фирмы «Сиким» (Франция). Для повышения износостойкости оправок и качества внутренней поверхности труб на непрерывных станах применяют графитные или фосфатные (на основе триполифосфата – средняя соль NaPO4, третичный фосфорнокислый натрий) смазки [6].

На цилиндрические оправки непрерывных трубопрокатных станов наносят водный раствор фосфатных солей с добавкой поваренной соли или извести. Это исключает образование дыма и копоти при применении графитовых смазок [7].

Прокатку на автоматических станах осуществляют на конической оправке [10].

При горячей радиальной ковке в качестве жидкой технологической смазки используют водный раствор поваренной соли с графитом [8].

Уменьшение толщины стенки трубы (с 10 до 8 мм) приводит к увеличению среднего удельного давления примерно на 25 %. («Может показаться парадоксальным, что при увеличении толщины стенок наружное давление (удельное давление) падает [12]»).

На первом этапе исследований по освоению горячей ковки труб* использовались оправки, разработанные и поставленные фирмой GFM или разработанные и изготовленные ООО НПП «МЕТЧИВ» с использованием рекомендаций фирмы GFM. При этом угол наклона оправок, рекомендованный фирмой GFM α= 0,04 град. (конусность равна 1,5/1000). На рабочих поверхностях оправок нанесен жаропрочный слой карбида вольфрама.

В качестве деформирующего инструмента использовались однозаходные бойки, разработанные фирмой GFM.

Горячая ковка труб из сталей 12Х18Н10Т и 08Х18Н6Г10С осуществлялась по схемам:

- D0 = 130 мм, t0 = 11 мм → Dр = 120 мм, tр = 10 мм;

- D0 = 130 мм, t0 = 11 мм → Dр = 118 мм, tр = 9 мм;

- D0 = 130 мм, t0 = 11 мм → Dр = 116 мм, tр = 8 мм;

- D0 = 118 мм, t0 = 23 мм → Dр = 90 мм, tр = 9,5 мм;

- D0 = 118 мм, t0 = 23 мм → Dр = 100 мм, tр = 14,5 мм;

- D0 = 120 мм, t0 = 10 мм → Dр = 87,5 мм, tр = 8,25 мм;

- D0 = 118 мм, t0 = 9 мм → Dр = 87,5 мм, tр = 8,25 мм;

- D0 = 116 мм, t0 = 8 мм → Dр = 87,5 мм, tр = 8,25 мм;

- D0 = 90 мм, t0 = 9,5 мм → Dр = 80 мм, tр = 7 мм

Горячая ковка труб из сталей 12Х18Н10Т, 10Х23Н18 и 29НК-ВИ по схемам:

- D0 = 135 мм, t0 = 8,5 мм → Dр = 114 мм, tр = 7 мм;

- D0 = 135 мм, t0 = 8,5 мм → Dр = 117 мм, tр = 8,5 мм;

- D0 = 140 мм, t0 = 8 мм → Dр = 121 мм, tр = 6,5 мм;

- D0 = 68 мм, t0 = 16,5 мм → Dр = 45 мм, tр = 7,5 мм

Ковка осуществлялась при следующих режимах:

- нагрев заготовки в камерной печи до температуры – 1160 °С;

- температура окончания ковки – 750…850 °С;

- угол поворота заготовки за один ход бойков – 13,5 град.;

- скорость манипулятора – 1,5 м/мин;

- число ходов бойков в минуту – 800;

- количество одновременно деформирующих бойков – 4

На оправку перед ковкой наносилась густая минеральная смазка с графитом.

Одной из проблем, выявленных при горячей ковке труб на оправке, является заков оправки в трубе. Это происходило, в основном, за счет снижения температуры деформируемого металла и малой конусности оправки, приводящее к значительному повышению усилия ковки и продольного усилия на оправке. Из-за этого во время ковки автоматически снижается скорость манипулятора, подающего трубу с оправкой вплоть до его остановки. Данное явление имело место в основном при ковке труб значительной длины, особенно на трубах из металлов с высоким сопротивлением деформации.

Для устранения этих явлений на втором этапе исследований по освоению горячей ковки труб на оправке с использованием рекомендаций [6] разработаны и изготовлены оправки с углом наклона α=0,2 и 0,3 град. Принимая во внимание рекомендации [9, 8], для смазки трубы использовалась поваренная соль, которая перед ковкой вручную забрасывалась внутрь горячей трубы.

В таких условиях при технологических режимах аналогичных первому этапу исследований осуществлялась горячая ковка труб из сталей 12Х18Н10Т по схемам:

- D0 = 115,8 мм, t0 = 9,75 мм → Dр = 101 мм, tр = 7,7 мм;

- D0 = 115,7 мм, t0 = 10,2 мм → Dр = 101 мм, tр = 7,7 мм;

- D0 = 116,7 мм, t0 = 9,4 мм → Dр = 101 мм, tр = 7,7 мм

Проведенные исследования показали, что РКМ выполняет все заданные технологические операции в автоматическом режиме. Получаемые после ковки трубы в основном имеют качественные характеристики по геометрическим размерам поперечного сечения, соответствующие стандартам.

В дальнейшем следует провести работы по оптимизации формы рабочей поверхности бойков как на обжимном, так и на калибрующем участках с целью уменьшения усилия ковки без снижения качества поверхности готовых труб. При этом одним из значительных резервов существующей технологической схемы производства можно считать повышение температуры начала ковки и снижение потерь тепла недеформируемой части исходной гильзы-трубы.

Освоение холодной ковки труб* проводилось с использованием инструмента и оснастки, разработанных и поставленных фирмой GFM или разработанных и изготовленных ООО НПП «МЕТЧИВ» с учетом рекомендаций фирмы GFM. Холодная ковка труб из сталей 12Х18Н10Т и 08Х18Н6Г10С осуществлялась по схемам:

- D0 = 80 мм, S0 = 7 мм → Dр = 75 мм, Sр = 5,5 мм;

- D0 = 80 мм, S0 = 6,5 мм → Dр =75 мм, Sр = 5,5 мм;

- D0 = 76 мм, S0 = 5 мм → Dр = 73 мм, Sр = 4,5 мм

Ковка осуществлялась при следующих режимах:

- угол поворота заготовки за один ход бойков – 13,5 град;

- скорость манипулятора – 05–0,7м/мин;

- число ходов бойков в минуту – 800;

- количество одновременно деформирующих бойков – 4

На внутреннюю поверхность трубы перед ковкой наносилась жидкая минеральная смазка. Во время ковки внутрь трубы на рабочую поверхность оправки постоянно подавалась густая смазка.

В результате проведенных исследований холодной ковки труб получен комплекс новой информации о параметрах жесткости ковочного блока, о влиянии упругой деформации оправки и трубы на ее внутренний диаметр, о возможностях регулирования внутреннего диаметра труб перемещением оправки вдоль оси ковки, об особенностях работы переднего и заднего пушеров (толкателей) и их влиянии на качество концов труб, о соотношениях диаметра оправки и внутреннего диаметра пушеров (толкателей), наружных диаметров готовой трубы и пушеров и т.п.

Опыт освоения ковки бесшовных труб на РКМ SKK-14 используется при разработке и практической реализации технологических схем их производства, включающих сочетание процессов получения гильз путем прошивки сплошных заготовок пластической деформацией или сверлением путем удаления стружки, холодного и горячего редуцирования без оправки, горячей и холодной ковки на оправке.

Перспективы применения РКМ SKK-14 для получения труб связаны с малотоннажным производством труб специального назначения, имеющих постоянные и переменные наружные и внутренние диаметры по длине из малопластичных, труднодеформируемых сплавов черных и цветных металлов.

* Работы по освоению ковки труб на первом этапе курировали специалисты фирмы GFM.